UNX-8504 を導入したことでひとまずNEXの晴天下での撮影でも一応なんとかなるようになった。

が、使い勝手がかなり悪い。

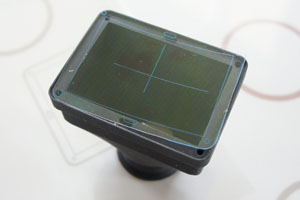

そんなわけで、 UNX-8504 の在庫を確認した時に、NEX用のSONY純正液晶保護カバーに直付けしよう! と2つ確保。

2つあれば1つ壊してしまってももう1つを普通に使えば良い。

そういうわけだった。

駄菓子菓子!

ネットの情報みて勝手に“プラスチック製”だとおもっていたフードは実際にはゴム製だった……

これは改造しようと思うかえって扱い難い……

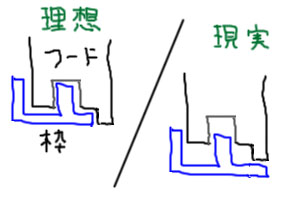

こうなったらフードを受ける枠を自作するか?!

そういう事にした。

(ちなみに当初はフード側を加工してワンタッチで着脱出来るようにしようとしていた)

そうと決まれば早速設計開始。

なにしろ今回は時間的な猶予が全く無い。

どれくらい無いかと言えば、土曜日(15日)に使いたいくらいに時間が無い!

相手がゴム製なだけにこれがまたなかなか上手く数値が出せない。

特にUNX-8504純正の受け枠用の穴位置を計るのがかなり面倒臭い。

図面を書いてはOHPシートに出力して合わせる・・・の繰り返しの末、ある程度の所で妥協。

図面が完成したら今度は加工データの作成。

ここでミスるとガバガバになって使い物にならなくなるか、穴位置が全く合わずやっぱり使い物にならなくなってしまう。

慎重且つアグレッシブ且つ大雑把に1hほどでプログラムが完成。

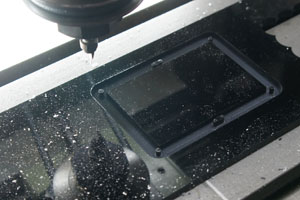

で、そこらに転がってる5mm厚のアクリル板を機械に固定。

そして加工スタート!

5mm厚の板を部分的に1mmまで削る為、機械の回りが削りカスだらけになる。

使ってる加工機は普段削りカスが出ない加工してるから、この後の掃除を考えるとちょっと鬱になる業務終了後の午後8時。

もちろん社員は全員帰宅。

でもそれでもNEXの為なら……、つか旅行の事考えたら作らない訳にはいかない!

加工開始から3時間ほど経過。

ついに抜ける!

って、時間掛かりすぎだ!

刃物の取り替え込みで通常なら1時間程度で済むはずが、とんでもなく時間が掛かってしまった。

その訳は、久しぶりに自ら研いだ刃物が全滅したという情けないもの。

鈍ってるなぁ……

ぱっと見サイズ・穴位置は悪くなさげ。

そして仮ハメ。

気持ち悪い程ぴったりハマル。 (・∀・)

そりゃもうピッタリと……

あれ?

ピッタリ過ぎる……

フードの外形と、枠の外形がびったりツライチになっている……

一見すれば良さそうだけどおいらの計算だとこれは非常にマズイ。

切り出すアクリルは5mm厚。

枠の底板の強度を保つ最低厚を1mmとすると、ピンの長さは4mm程度。

そしてフードの最外枠の出っ張り部分がおよそ1mm。

本来ならこの内側に底板が収まらなければならないはずが、フード最外枠と全く同じサイズになってしまっている。

となるとピンがフードの穴にはまる長さは僅かに3mm……

途中の刃物折れによって、切り抜き時の形状に影響が出てしまったもよう。

まぁ、そんなことは径の違う刃物を使った時点で解っちゃいたけど、やすりで削ればなんとかなるだろ!

なんて考えは甘かった!

余分な所は1mmほど。

だるい!

とはいえ、板の周りを固定しつつ切り抜く場合は兎も角、切り抜かれた物は固定するのが難しく、機械加工するにはちょっと難易度が高くなる。

とかなんとか悩みつつ結局見た目を重視して機械加工にチャレンジ。

結果、予定より大幅に削れてしまったけど見た目は綺麗だから良しとしよう!

ただまぁ、フードの保持力には影響あるだろうなぁ……

さすがにまた一から削り出すのは面倒。

てなわけで仕上げ作業に入る。

・エポキシ樹脂

・クリップ

・他工具

この基盤用ドリル……、気がつけば20年近く使ってるな……

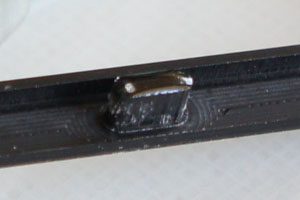

で、何を仕上げるかつーと、フードの穴に差し込むピンの部分に補強用の針金を埋め込む。

そんな仕上げをすると。

なにしろベースの厚みが1mm程度で、ピンの太さが2mm程度とぶつけたら簡単にもげそうな頼りなさ。

作るのも面倒だったから簡単に壊れて欲しくは無いと!

そんなわけでクリップを針金状に伸ばして3mm程度の長さで切断。

で、埋めて樹脂で固めた結果こうなった。

ここまでやればそう簡単に壊れる事は無いだろう。

ベースそのものが折れたらどうにもならんけども……

というわけでベースを補強する目的も兼ねて液晶保護カバーに接着する。

画面を表示させた状態で、一番広く映るポイントを探してキズ付け。

フードの装着説明書には NEX ぽいカメラが使われてるとはいえ、実際に使用してみると若干画面が欠けるサイズだったりする。

そんな訳でこの作業の重要性はかなり高かった!

枠パーツと違ってこちらの加工作業は簡単だ。

プログラムは組まずに手動で機械を動かしてゴリゴリ削る。

枠の加工と比較にならんほどあっさり完成。

もう削ってしまったから後には引けないけど改めて範囲をチェック。

右側の説明部分はやや多めに欠けてるけど実用上は問題無し。

範囲も悪く無い! てなわけでついに接着!

再びエポキシ樹脂をこねて枠を固定。

邪魔な時は新規購入してある純正液晶保護カバーを出すと。

フードを装着して覗いてみる。

液晶がしっかり覆われ、中で十分な輝度で表示されてることを確認!

完成だ!

なんとなしに費用を出してみる。

・φ1mm刃 自作 2,500円 折れ

・φ1mm刃 自作 2,500円 折れ

・φ1mm刃 自作 2,500円 折れ

・φ1mm刃 工場長作 3,500円

・φ2.6mm刃 工場長作 3,500円

・φ5mm刃 工場長作 3,500円

・液晶保護カバー PCK-LH1EM 1,000円

・アクリル板 0円

この時点で2万弱。

さらにデータ作成+加工費を考えると一体どうなってしまうのか?!

まぁ、今回は実質液晶保護カバーの1,000円で済んでるから、加工できる環境がある事に感謝せねば……

と、そんなある意味高額なパーツのおかげで脱着は標準状態に比べて何倍以上も楽になった。

まぁ、常にピンが露出してる関係で、フード未使用時は何となく手がちくちくするけどソコは諦めよう。

ゴムで止めてるわけじゃないから液晶を跳ね上げる事も可能!

ローアングルの時なんかはこういう使い方が出来ないとちょっとキツイ。

というか無理。

動作チェックラストはハイアングル時のポジションにしてみる……事件発生!

跳ね上げてる時も同じだけど、液晶部分の重量が大幅に増えた為に液晶が自重で下がってしまう事が判明。

フードの装着そのものは特に問題無い。

と言うわけで液晶の角度を変えるときは手でフォローが必要となってしまったけど使い勝手は大幅に向上!

これで日中撮影の死角は消えた・・・かも?!

コメント